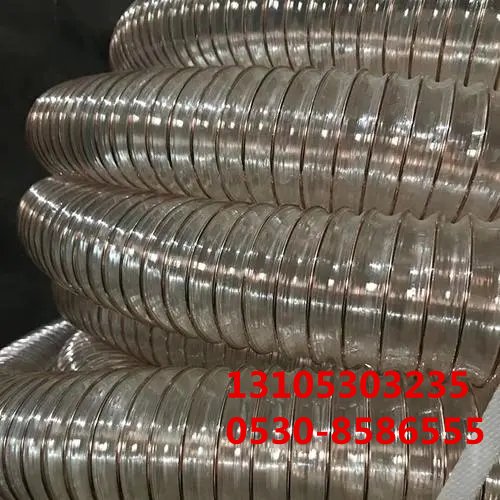

抗静电防爆风管压扁现象:加工成型的关键环节解析

在现代工业通风系统中,

抗静电防爆风管扮演着至关重要的角色。它不仅需要确保空气流通顺畅,还需具备出色的抗静电和防爆性能,以保障生产环境的安全。然而,在实际生产过程中,抗静电防爆风管压扁现象时有发生,这不仅影响了产品的外观质量,更可能对其性能造成潜在威胁。本文将深入探讨抗静电防爆风管压扁现象与加工成型之间的紧密联系,并分析其在加工成型过程中的具体表现及影响。

#### 一、材料选择与处理不当

1. **材料质量不佳**:在加工成型抗静电防爆风管时,若所选用的原材料质量不符合标准或存在缺陷,如玻璃纤维布的强度不足、树脂的粘结性差等,都可能导致风管在加工过程中或后续使用中出现压扁现象。这是因为材料的性能直接决定了风管的整体强度和稳定性。

2. **材料处理不当**:在加工前,如果材料未经过适当的预处理,如烘干、清洁等,可能会影响其加工性能,进而导致风管在成型过程中出现不均匀的应力分布,***终引发压扁。此外,材料的存储条件也可能对加工成型产生影响,如受潮、受压等都可能使材料性能下降。

#### 二、加工工艺控制不严

1. **成型压力不均**:在抗静电防爆风管的加工成型过程中,成型压力的控制至关重要。如果压力过***或过小,都可能导致风管壁厚不均,进而在使用过程中出现压扁现象。***别是在采用模具成型时,模具的设计和压力控制直接影响到风管的形状和尺寸精度。

2. **固化过程控制不当**:风管的固化过程是决定其性能的关键步骤之一。如果固化温度过高、时间过长或过短,都可能导致树脂固化不完全或过度交联,从而影响风管的强度和韧性。这种材料性能的变化可能在后续使用中表现为风管易压扁。

3. **冷却速度控制不当**:在成型后,风管的冷却速度也需要严格控制。如果冷却速度过快,可能会导致风管内部产生残余应力,这些应力在后续使用中可能释放出来,导致风管变形甚至压扁。

#### 三、设备与模具问题

1. **设备精度不足**:加工设备的精度直接影响到风管的加工精度和质量。如果设备存在磨损、老化等问题,或者设备的控制系统不够***,都可能导致风管在加工过程中出现尺寸偏差、形状不规则等缺陷,进而增加压扁的风险。

2. **模具设计不合理**:模具是风管成型的重要工具,其设计合理性直接影响到风管的形状和尺寸精度。如果模具设计存在缺陷,如脱模困难、合模线不严密等,都可能导致风管在成型过程中受到不均匀的压力作用,从而引发压扁现象。

#### 四、操作人员技能与经验不足

1. **操作不熟练**:加工成型抗静电防爆风管需要一定的专业技能和经验。如果操作人员对加工工艺掌握不够熟练,或者对设备的操作不熟悉,都可能导致加工过程中出现问题,如压力控制不当、温度调节失误等,进而影响风管的质量。

2. **质量意识淡薄**:部分操作人员可能缺乏足够的质量意识,对加工过程中的细节不够重视,如材料的处理、工艺的控制等。这种疏忽***意可能导致风管在加工过程中出现质量问题,增加压扁的风险。

#### 五、质量控制与检测缺失

1. **质量检测不全面**:在加工成型过程中,如果缺乏有效的质量检测手段或检测项目不全,可能导致风管的质量问题未能及时发现和纠正。例如,对于壁厚、强度等关键指标的检测不足,可能使存在缺陷的风管流入市场。

2. **质量追溯体系不完善**:一旦发现风管存在质量问题,如果缺乏完善的质量追溯体系,可能无法准确找出问题的根源和责任方,从而难以采取有效的措施进行整改和预防。这可能导致类似问题反复出现,影响企业的声誉和市场竞争力。

综上所述,抗静电防爆风管压扁现象与加工成型过程密切相关。为了有效防止这一现象的发生,企业应加强材料选择与处理、***化加工工艺、提高设备与模具的精度、提升操作人员的技能与经验以及完善质量控制与检测体系。只有这样,才能确保抗静电防爆风管的加工质量和使用性能满足工业生产的需求。